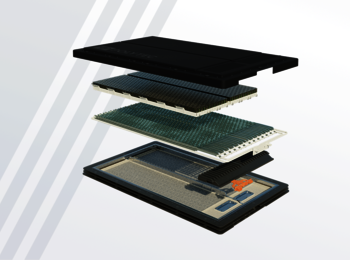

Unabhängig davon, für welches Batteriezellformat sich ein e-Fahrzeughersteller entscheidet, die POLYTEC SOLUTION FORCE hat nun für zylindrische als auch für prismatische Zellen, ein Hochvoltbatterie-Gehäuse entwickelt, das in beiden Fällen für stabilen Schutz und erhöhte Sicherheit der Fahrgäste sorgt.

Übersicht Produktlinien Smart Plastics & New Mobility Truck, Bus & Agricultural Applications Painted Exterior & Acoustic Solutions Powertrain & Battery Solutions Underbody Solutions

Arbeiten bei POLYTEC Jobportal Lehrlinge / Auszubildende Schüler:innen / Studierende Berufserfahrene Learning & Development POLYTEC Leadership Principles Benefits FAQ & Tipps zur Bewerbung Karriere- und Jobmessen

Übersicht Equity Story News Aktie Kalender Publikationen Telefonkonferenz & Präsentation Geschäftsbericht 2024 Hauptversammlung Corporate Governance Kontakt IR & Finanzmedien Info-Service

Übersicht Strategie & Leitbild Management Geschichte Downloads & Media Events Standorte Organigramm Verhaltenskodex & Menschenrechte Hinweisgeberportal Blog

Übersicht Ambitionspapier Strategiefeld Menschen Strategiefeld Energie Strategiefeld Produktion Strategiefeld Gesetze Strategiefeld Kunden Strategiefeld Produkte Strategiefeld Finanzmarkt Strategiefeld Supply Chain Nachhaltigkeit im Geschäftsbericht 2024

Innovativ, Effizient, Dynamisch

Erfahren Sie alles zu den innovativen Lösungen der POLYTEC SOLUTION FORCE und zu unseren Produktlinien.

Mehr erfahren

Innovativ, Effizient, Dynamisch

Erfahren Sie alles zu den innovativen Lösungen der POLYTEC SOLUTION FORCE und zu unseren Produktlinien.

Mehr erfahren

Mehr als richtig bei POLYTEC

DIGITALER GESCHÄFTSBERICHT 2024

Entdecken Sie den digitalen Geschäftsbericht der POLYTEC GROUP!

JETZT ENTDECKEN

Strategie & Leitbild

Erfahren Sie mehr über die Strategie der POLYTEC GROUP.

Mehr erfahren

GoNeutral 2035

Erfahren Sie mehr über GoNeutral 2035.

jetzt entdecken