POLYTEC und AUDI erhalten für eine gemeinsame Produkt- und Prozessentwicklung den prestigeträchtigen JEC Innovation Award!

Die JEC World ist die global führende Fachmesse für Verbundwerkstoffe und deren Anwendungen und findet im April 2023 in Paris (F) statt. Im Vorfeld zeichnet die JEC Gruppe jedes Jahr innovative und kreative Projekte, die das volle Potential von Verbundwerkstoffen ausschöpfen, mit den prestigeträchtigen JEC Innovation Awards aus.

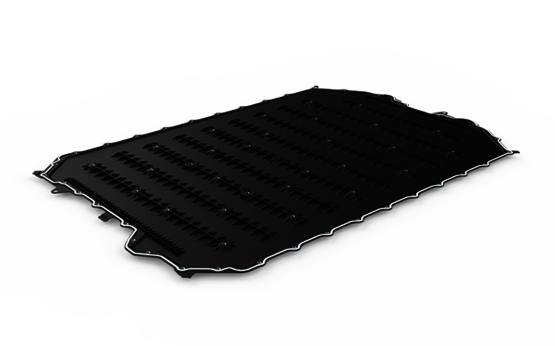

Heuer dürfen sich AUDI AG und POLYTEC GROUP gemeinsam über den JEC Innovation Award in der Kategorie „AUTOMOTIVE & ROAD TRANSPORTATION - PROCESS“ freuen.